1. वर्कपीसची संरचनात्मक वैशिष्ट्ये

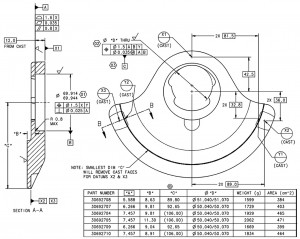

वर्कपीसचा आकार पातळ-भिंतीचा आहेचाकांचे वजनफॅनचा आकार आहे, सामग्री QT600 आहे, कडकपणा 187-255 HBW आहे, आत एक विशेष-आकाराचे छिद्र आहे आणि सर्वात पातळ भाग फक्त 4 मिमी जाड आहे.बॅलन्स ब्लॉकच्या मितीय अचूकतेची आवश्यकता आकृती 1 मध्ये दर्शविली आहे. केंद्र भोक B बेंचमार्कचा व्यास Φ69.914-69.944 मिमी आहे, आणि सहनशीलता फक्त 0.03 मिमी आहे.खाली प्रोफाइल केलेले रिक्त छिद्र आहे.C संदर्भ छिद्र आणि बाह्य वर्तुळाची मशीनिंग करताना मधूनमधून कटिंग केले जाते.येथे भिंतीची जाडी केवळ 4 मिमी आहे, ज्यामुळे कटिंग ताण आणि विकृती निर्माण करणे सोपे आहे आणि बी संदर्भ छिद्राच्या सहनशीलतेच्या आकारावर परिणाम होतो, जो वर्कपीस प्रक्रियेत एक कठीण मुद्दा आहे.

2. पारंपारिक हस्तकलेचे लपलेले धोके

पातळ-भिंती असलेले भाग मिलिंग प्रक्रियेदरम्यान सहजपणे विकृत होतात, मुख्यतः कटिंग स्ट्रेस आणि क्लॅम्पिंगमुळे झालेल्या विकृतीमुळे.पारंपारिक प्रक्रिया योजना सीएनसी मशीनिंग सेंटर आणि सीएनसी लेथद्वारे प्रक्रिया केली जाते, जी दोन प्रक्रियांमध्ये विभागली जाते.एक म्हणजे OP10 प्रक्रिया.रेखांकनाच्या आकारात वरच्या भागाला खडबडीत आणि पूर्ण करण्यासाठी Φ60 मिमी डिस्क मिलिंग कटर वापरा, आतील भोक Φ51.04-51.07 मिमी ते Φ50.7 मिमी (0.3-0.4 सोडा) खडबडीत करण्यासाठी Φ20 मिमी मिश्र धातु मिलिंग कटर वापरा mm), Φ20 mm मिश्र धातु मिलिंग कटर रफ मिलिंग इनर होल Φ69.914~69.944 mm ते Φ69.6 mm (0.3~0.4 mm सोडा), बारीक कंटाळवाणा आतील भोक Φ51.04~51.694mm आणि Φ694 mm आणि Φ694 mm. बारीक कंटाळवाणा कटरसह, दोन लहान छिद्रांसह 2 ×Φ18 मिमी ड्रिल करा.दुसरी OP20 प्रक्रिया आहे.खडबडीत आणि बारीक वळणाचे बाह्य वर्तुळ "C" रेखांकनाच्या तांत्रिक आवश्यकतांनुसार आहे.

च्या मशीनिंग अडचणचाकांचे वजन, संदर्भ भोक B, OP10 प्रक्रियेत रेखांकनासाठी आवश्यक असलेल्या आकारात मशीन केले गेले.वर्कपीस काढा आणि संदर्भ भोक B चा व्यास मोजा, Φ69.914~69.944 मिमी, आणि अंडाकृती त्रुटी 0.005~0.015 मिमी आहे आणि आकार रेखाचित्राच्या आवश्यकता पूर्ण करतो.तथापि, OP20 वर प्रक्रिया केल्यानंतर, वर्कपीस काढा आणि B, Φ69.914-69.944 मिमीच्या संदर्भ छिद्राचा व्यास मोजा आणि अंडाकृती त्रुटी 0.03-0.04 मिमी आहे.हे पाहिले जाऊ शकते की व्यासाने रेखांकनाची आवश्यकता ओलांडली आहे.

3. उपाय

टूलींग सुधारा.क्लॅम्पिंग उपकरणाची रचना योग्य आहे की नाही याचा थेट परिणाम वर्कपीसची मशीनिंग अचूकता, कामगार उत्पादकता सुधारणे आणि कामगारांच्या श्रम तीव्रता कमी करण्यावर होतो.पातळ-भिंतीच्या भागांच्या वैशिष्ट्यांमुळे, जास्त क्लॅम्पिंग फोर्स किंवा असमान शक्तीमुळे वर्कपीसचे लवचिक विकृतीकरण होईल, ज्यामुळे भागाच्या आकार आणि आकाराच्या अचूकतेवर परिणाम होईल आणि शेवटी प्रक्रिया केलेल्या भागाचा आकार वाढेल. सहनशीलतेच्या बाहेर.या समस्येचे निराकरण करण्यासाठी, हायड्रॉलिक टूलिंगची रचना करताना क्लॅम्पिंग सिलेंडर आणि सपोर्ट सिलेंडरचे मॉडेल आणि आकार काळजीपूर्वक निवडले पाहिजेत.

पोस्ट वेळ: ऑगस्ट-19-2022